機械設備の故障は、企業活動を大きく阻害する要因となります。故障による生産ラインの停止は、売上げの機会損失や修理コストの発生など、企業にとって大きな負担となるでしょう。そこで注目されているのが「予知保全」の考え方です。本ブログでは、予知保全の概要とメリット、具体的な手法などについて詳しく解説します。製造業をはじめとする事業者の方々に、予知保全の重要性を理解していただけると思います。

1. 予知保全とは?

予知保全とは、工場や生産現場の機器・設備において、故障が発生する前にその兆候を検知し、適切な対策を講じるための保全手法です。このアプローチは、設備の稼働状態を継続的に監視し、異常の予兆を把握することによって実現されます。

予知保全の基本概念

予知保全は、主に以下のプロセスで構成されています。

- データ収集: IoT技術やセンサーを使用して、機器からのデータをリアルタイムで収集します。

- データ解析: 収集したデータを分析し、過去のパターンと比較して異常を判断します。

- 予兆の特定: 故障の可能性がある兆候を把握し、対処のタイミングを決定します。

- 保全の実施: 異常が確認された場合に、部品の交換や修理などのメンテナンスを行います。

予知保全と予防保全の違い

予知保全は予防保全とよく混同されることがありますが、そのアプローチには明確な違いがあります。予防保全は、メーカーの推奨や経験に基づいて、一定の使用時間や回数に達した機器に対して事前にメンテナンスを行う手法です。一方、予知保全はデータに基づいたリアルタイムの監視を通じて、実際の状態の変化を捉え、「壊れそう」という具体的な兆候を見逃さないことが特徴です。

利用技術

最近では、AI(人工知能)を活用した故障予測技術が注目されています。AIは大量のデータを短時間で処理し、故障リスクをいち早く特定することが可能です。この技術の進展により、予知保全はさらに効率的かつ効果的なものとなっています。

予知保全は、工場の生産性を向上させることに寄与し、ダウンタイム(稼働停止時間)を最小限に抑えることが期待されています。機器や設備の状態を正しく把握した上での迅速な対応が可能になることで、生産ラインの安定性を維持し、結果としてコスト削減にもつながります。

2. 予知保全のメリット

予知保全は、機器の状態を常に監視し、故障のサインを早期に捉えることで、先手を打った対応を可能にする保全手法です。このアプローチは特に製造業において多くの利点をもたらし、効率的な運営に寄与します。以下にその主なメリットを詳述します。

2.1 トラブル対応の迅速化

予知保全の大きな利点の一つは、予想外のトラブルに対する迅速な対処が可能な点です。従来の保全モデルでは、問題が発生した後、原因を特定し、対策を講じるまでに時間がかかることが一般的でした。しかし、予知保全では、早期に異常を検知することができるため、迅速で効果的な対応が可能となり、結果的に生産性を高めることにつながります。

2.2 従業員の負担軽減

製造現場では、従業員が保全作業と通常業務を両立させることが多いですが、予知保全を採用することで、問題の発生を未然に防ぎ、従業員の業務負担を軽減します。また、少人数での監視が可能になるため、他の業務に専念できる時間が増え、生産性の向上にも貢献します。

2.3 部品交換の適正化

従来の保全方法では、目に見える不具合がなくても、定期的な部品交換が求められました。一方で、予知保全により異常の初期兆候をデータに基づいて正確に把握できるため、必要なタイミングまで部品をフル活用できます。これによって、無駄なコストの削減が可能となり、在庫管理の効率も向上します。

2.4 ダウンタイムの最小化

設備の稼働停止時間(ダウンタイム)は、生産効率に深刻な影響を及ぼします。予知保全を活用することで、異常を早期に発見し、スムーズに対処できるため、ダウンタイムを最小限に抑えることができます。従来の保全方法における問題調査や修理にかかる時間を削減し、生産活動を安定的に維持することができます。

2.5 業務の標準化とスムーズな技術継承

特定のスタッフに依存する保全業務は、そのスタッフが不在の際にリスクを伴います。しかし、予知保全では、システム化されたプロセスで異常を分析するため、特定のノウハウに頼らない運営が可能になります。さらに、得られたデータや実績を活かしてマニュアルを作成することで、新しいスタッフの教育も効率的に行えるようになります。

2.6 総コストの削減

予知保全システムの導入は、メンテナンスや部品交換にかかるコストを大幅に削減します。事前に不具合を検知することにより、必要な作業を減らすことができ、全体的な生産コストを下げることが可能になるのです。このようなコスト削減は、企業にとって大きなアドバンテージとなります。

以上のように、予知保全は製造現場において不可欠な存在として、数多くのメリットを提供しています。

3. 予知保全の具体的手法

予知保全は、機器や設備の劣化や故障を防ぐための具体的な手法に基づいています。ここでは、予知保全における主要な手法や技術を詳しく解説します。

3.1 モニタリングシステムの活用

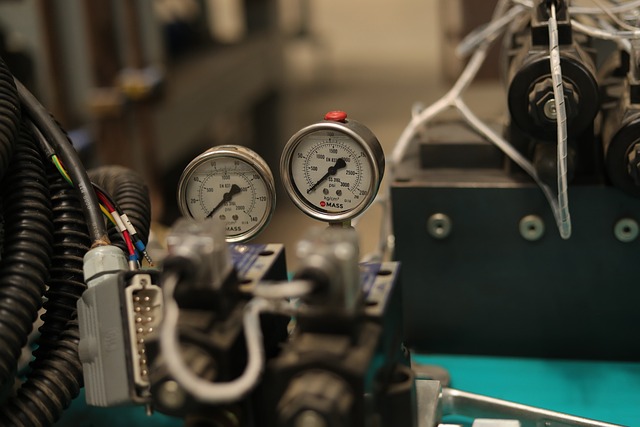

予知保全では、まずモニタリングシステムを導入します。これにより、機器の運転状況や状態をリアルタイムで取得できます。センサーやIoT技術を利用して、温度、振動、圧力、電流などのデータを収集し、そのデータに基づいて設備の状態を解析します。

3.2 データ分析技術

収集したデータは分析され、異常の兆候を検出するために使用されます。特に、過去のデータと現在のデータを比較することにより、一定のパターンを見出すことが可能となります。これには、以下のような技術が含まれます。

- 機械学習: 設備の稼働データを学習し、異常検知モデルを作成します。これにより、故障の前兆を早期に発見することができるようになります。

- 統計的手法: 過去の故障履歴から統計的な手法を用いて、故障の可能性を予測します。

3.3 アラートシステムの構築

異常が検出された場合、即座に関係者に通知するアラートシステムの構築が重要です。このシステムは、EメールやSMSで通知を行うことが一般的です。迅速な対応を可能にし、潜在的な問題が実際の故障に至る前に対処できます。

3.4 定期点検との併用

予知保全は、決して定期点検を無視するものではありません。むしろ、定期的に行われる点検に加えて、データ分析とリアルタイムモニタリングを行うことで、より正確な保全業務を実現します。たとえば、通常の点検時に収集したデータと、日々のモニタリングデータを組み合わせて分析を行うことで、より広範な視野で設備の状態を把握できます。

3.5 シミュレーション技術の導入

最近ではシミュレーション技術を活用し、将来的な故障のリスクを評価する試みも増えています。3Dモデルを用いて、故障が発生する可能性のある箇所を視覚化し、予防策を講じる結果につなげることができます。これにより、限られたリソースを有効に活用することが可能となります。

3.6 AIの導入による高精度予測

AI技術を導入することで、従来の手法に比べてより高い精度での予知が期待できます。予備データやリアルタイムデータをAIが分析し、個々の機器や設備に対して特化した予測を行います。これにより、メンテナンスの計画を最適化し、実際にトラブルを回避するための具体的なアクションを導き出すことが可能となります。

このように、予知保全では多様な手法を用いることで、機器や設備の寿命を延ばし、故障のリスクを軽減することができます。技術の進歩により、より多くの情報を基にした合理的な意思決定が可能となり、保全業務の効率化を図ることが続けられています。

4. 予知保全の導入事例

予知保全は、さまざまな業種の企業にて活用され、その効果を示しています。以下に、具体的な企業のモデルケースを挙げ、予知保全の実践と成果を詳しく見ていきます。

1. 株式会社みつわポンプ製作所

業種: 工業用ポンプの製造

「株式会社みつわポンプ製作所」では、経済産業省の支援プログラムを利用して予知保全システムを導入しました。このシステムでは、センサーを設備に設置し、そのデータをAIが解析することで、故障の前兆を高精度で検出できるようになりました。これにより、故障が発生する前に必要なメンテナンス作業を行い、生産の安定性を維持しています。

2. 株式会社前川製作所

業種: 産業用冷凍機の製造

「株式会社前川製作所」では、産業用冷凍機に向けた先進的な予知保全システムを導入しました。このシステムは機械学習を用いて顧客の使用状況に合わせた正常な稼働条件をモデル化し、効率的な運用を実現しています。その結果として、保守費用の削減とダウンタイムの減少が達成され、製品供給の安定性が向上しました。

3. メルコ・ディスプレイ・テクノロジー株式会社

業種: 液晶ディスプレイの製造

「メルコ・ディスプレイ・テクノロジー株式会社」では、ドライポンプのモーターに対して予知保全システムを導入しました。電流の変動を監視することで、故障の兆候を早期に特定できるようになりました。この取り組みによって、生産ラインの安定性が確保され、コスト削減にも寄与しました。

4. 花王株式会社

業種: 生活用品および化粧品の製造

「花王株式会社」では、製造現場で予知保全システムを活用し、過去のデータ分析を通じて機器の異常を事前に検知することに成功しました。この新たなアプローチにより、潜在的な問題を未然に防ぎ、作業者に対してもより多くの余裕を持たせることが可能になりました。さらに、この革新的な取り組みが評価され、日本化学工業協会から「レスポンシブル・ケア大賞」を受賞する成果につながりました。

導入事例から得られる洞察

これらの事例から明らかなのは、予知保全の導入が設備の稼働率を高め、運用コストを削減する役割を果たしているということです。また、技術の進歩とデータの活用がキーとなっている点も重要です。予知保全は、さまざまな業種で成功を収めており、各企業が独自のアプローチで取り組んでいることが伺えます。

5. 予知保全の導入時の注意点

予知保全システムを導入する際には、成功に導くための慎重な計画と考慮が必要です。以下に、考慮すべき重要なポイントをまとめました。

システムの適応性を確認する

予知保全システムの導入にあたっては、自社の業務フローや既存インフラとの整合性をしっかりと評価することが肝心です。新たな技術の導入に伴い、現在の設備や作業プロセスとの調和を確認し、潜在的なリスクを事前に洗い出すことが重要です。また、必要に応じてインフラの整備状況も見直しておきましょう。

課題の明確化

導入に先立って解決したい特定の課題をリストアップすることで、予知保全システムがもたらす改善の可能性を具体的に把握できます。具体的な目標を設定することで、導入後の成果を測定するための指標も明確になります。

コストと利点のバランスを取る

予知保全システムには初期コストがかかるため、投資に見合ったコスト削減効果をしっかりと比較することが大切です。加えて、運用に伴う人件費なども考慮し、実データに基づいたシミュレーションを行うことで効果の可視化を図ります。

データ管理の重要性

AIを活用した予知保全システムの効果を最大限に引き出すには、質の高いデータが不可欠です。不十分なデータでは、システムの利点を享受できません。そのため、データ収集の仕組みを整え、定期的にデータを分析する体制を整えましょう。

適切なベンダーの選択

信頼性のあるベンダーを選ぶことは、予知保全システムの導入において非常に重要です。自社のニーズに合ったシステムを提案できる企業を選定し、スムーズな導入を目指します。選定過程で、ベンダーの実績やサポート体制についても十分に確認し、デモ機の体験を通じて実際の使用感を確認することをお勧めします。

教育・トレーニングの実施

新しいシステムを導入する際、従業員への教育は必須です。予知保全システムの運用においては、操作方法やデータ解析のスキルが求められます。十分なトレーニングを実施することで、システムを最大限に活用し、導入効果を高めることができます。

まとめ

予知保全は、設備の状態を正確に把握し、故障の未然防止を図る先進的な保全手法です。本ブログでは、予知保全の概念、メリット、具体的な手法、導入事例、そしてその際の注意点について詳しく解説しました。予知保全の導入により、ダウンタイムの削減、保守コストの削減、生産性の向上など、多くのメリットが得られることが分かりました。今後、機械学習やAI技術の進化により、予知保全はさらに高度化し、製造現場の課題解決に大きな貢献をすると考えられます。企業は予知保全の導入を積極的に検討し、設備の信頼性向上と生産性の向上を目指すべきでしょう。